- Todo

- Nombre del producto

- Palabras clave

- Modelo de producto

- Resumen del producto

- Descripción del producto

- Búsqueda de texto completo

Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-03-14 Origen:Sitio

¿Alguna vez se preguntó cómo se fabrican los productos de plástico cotidianos? El secreto es el moldeo por inyección de plástico. Es el proceso detrás de crear todo, desde tapas de botella hasta piezas de automóvil. En este artículo, exploraremos los conceptos básicos del moldeo por inyección de plástico. Aprenderá cómo funciona el proceso, sus beneficios clave y dónde se usa. Al final, comprenderá por qué es una técnica tan crucial en la fabricación moderna.

El moldeo por inyección de plástico es un proceso de fabricación que implica inyectar plástico fundido en un molde de diseño con precisión bajo alta presión. A medida que el plástico se enfría, se solidifica en la forma del molde, creando una parte terminada. Esta técnica es ampliamente utilizada para su capacidad para producir piezas complejas de alta calidad de manera eficiente, por lo que es una elección popular para la producción en masa en industrias como la automoción, la electrónica y la atención médica.

El desarrollo del moldeo por inyección de plástico se remonta a fines del siglo XIX cuando se introdujeron las primeras máquinas de moldeo. Estas primeras máquinas se limitaron a productos simples como botones y peines. Sin embargo, a medida que los termoplásticos como el poliestireno y el PVC surgieron en la década de 1930, el proceso evolucionó significativamente. La creación de máquinas de tornillo de extrusión avanzó aún más el proceso, permitiendo la producción de componentes más intrincados. Hoy, el moldeo por inyección de plástico es una técnica altamente refinada, utilizada para producir piezas con precisión y complejidad excepcionales para una amplia gama de aplicaciones.

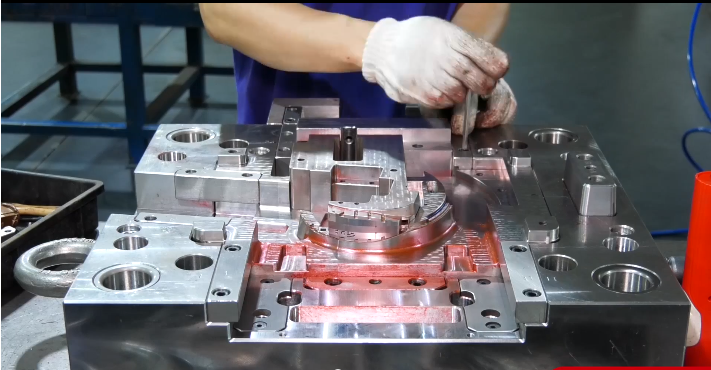

El proceso de moldeo por inyección de plástico comienza con los gránulos de plástico para su estado fundido. Estos plásticos fundidos se inyectan en una cavidad de moho, que generalmente está hecha de acero o aluminio. El molde está diseñado con precisión para garantizar que el producto final cumpla con las especificaciones exactas. Una vez que se llena la cavidad, el plástico fundido se enfría, se endurece y toma la forma del molde. Este proceso, que puede ser completamente automatizado, permite a los fabricantes producir grandes cantidades de piezas de alta calidad con desechos mínimos. Al optimizar los factores como la temperatura, la presión y el tiempo de enfriamiento, el proceso ofrece consistencia en las ejecuciones de producción, lo que lo hace ideal para aplicaciones de moldeo por inyección de plástico pequeña y a gran escala.

El moldeo por inyección termoplástica es la técnica más utilizada en el proceso de moldeo por inyección de plástico. Implica el uso de materiales termoplásticos que se pueden calentar, moldear y remodelar sin degradación. Esta capacidad para reelumbrar y remodelar hace que los termoplásticos sean ideales para producir una variedad de productos de consumo e industriales. El proceso comienza con el calentamiento de gránulos termoplásticos hasta que estén fundidos, después de lo cual el plástico fundido se inyecta en una cavidad de moho. Una vez enfriado, el molde se abre para revelar la parte final. El moldeo por inyección termoplástica no solo es versátil sino también ecológico, ya que los termoplásticos pueden reciclarse fácilmente, alineándose con los objetivos de sostenibilidad modernos en la fabricación.

A diferencia de los termoplásticos, el moldeo por inyección de termoset utiliza materiales que sufren una transformación química permanente durante el proceso de moldeo. Una vez que estos materiales se calientan y moldean, no se pueden remodelar o reemelar. Este proceso de curado permanente da como resultado piezas con resistencia al calor superior e integridad estructural mejorada. El moldeo por inyección de termoSet es especialmente beneficioso para aplicaciones de alto rendimiento, incluidos componentes eléctricos y piezas automotrices. El material termoset se inyecta en la cavidad del moho y luego se cura bajo calor y presión, asegurando la durabilidad y la resistencia a la deformación bajo estrés.

Overmolding es una técnica de moldeo de inyección especializada que permite la creación de piezas multimateriales en un solo proceso. Este método generalmente implica moldear un material sobre otro, como agregar una capa suave y flexible sobre un sustrato rígido. El sobremoldeo se aplica ampliamente en la producción de electrónica de consumo, dispositivos médicos y herramientas, que ofrecen beneficios funcionales y estéticos. El proceso comienza con la creación de una parte base, que luego se coloca en un segundo molde donde se inyecta el material adicional. El resultado es un fuerte enlace entre los dos materiales, mejorando el rendimiento y la usabilidad del producto.

El moldeo de inserción permite la incrustación de metal u otros componentes rígidos en partes de plástico durante el proceso de moldeo por inyección. Este método elimina la necesidad de ensamblaje secundario, integrando el inserto directamente en la parte moldeada. El moldeo de inserción se usa comúnmente en dispositivos médicos, componentes automotrices y conectores eléctricos, donde la integración de los componentes metálicos es necesaria para la resistencia y la funcionalidad. El proceso implica colocar un inserto prefabricado en la cavidad del molde antes de que se inyecte el plástico fundido a su alrededor. A medida que el plástico se enfría, se solidifica alrededor del inserto, creando un enlace seguro.

El moldeo por inyección asistida por gas introduce gas presurizado en el plástico fundido dentro del molde. El gas desplaza la parte del plástico, creando secciones huecas y reduciendo el uso del material mientras mantiene la resistencia a la parte. Este proceso ayuda a producir piezas más ligeras con una deformación mínima, lo que lo hace especialmente útil para fabricar grandes componentes estructurales y piezas de muebles. Al reducir el material utilizado en el proceso de moldeo, el moldeo por inyección asistido por gas contribuye a ahorrar costos y respalda los esfuerzos de sostenibilidad en aplicaciones de moldeo por inyección de plástico.

Micro Inyection Molding es una técnica especializada diseñada para producir componentes pequeños y de alta precisión para industrias como la atención médica, la electrónica y las telecomunicaciones. Este proceso requiere maquinaria altamente precisa que pueda manejar cantidades extremadamente pequeñas de plástico. Los moldes utilizados en el moldeo por micro inyección están diseñados con cavidades ultra pequeñas para crear piezas que miden solo milímetros de tamaño. Al controlar la inyección de plástico fundido con una precisión excepcional, este método garantiza la replicación detallada de características complejas. El moldeo por inyección de micro juega un papel fundamental en la producción de piezas pequeñas que son esenciales para el funcionamiento de sistemas más grandes, lo que lo hace indispensable en la fabricación avanzada.

| Tipo de | descripción de moldeo por inyección |

|---|---|

| Moldeo por inyección termoplástica | Utiliza termoplásticos, puede ser remeledado y reestructurado, ecológico. |

| Moldeo por inyección de termoestable | Utiliza materiales que curan permanentemente, alta resistencia al calor, integridad estructural. |

| Sobrecarga | Moldea un material sobre otro, utilizado en electrónica, dispositivos médicos. |

| Moldeo de inserción | Incrusta las piezas metálicas dentro del plástico, elimina el ensamblaje secundario. |

| Moldeo por inyección asistida por gas | Introduce gas para reducir el uso de materiales, produce piezas livianas. |

| Moldado de micro inyección | Produce pequeñas piezas de alta precisión para atención médica, electrónica, telecomunicaciones. |

Los termoplásticos son los materiales más utilizados en el proceso de moldeo por inyección de plástico debido a su versatilidad y reciclabilidad. Los termoplásticos comunes como el acrilonitrilo butadieno estireno (ABS), el polipropileno (PP), el polietileno (PE) y el nylon se pueden calentar, moldear y remoderse varias veces sin degradación significativa. El ABS es conocido por su dureza y se usa ampliamente en industrias como la electrónica automotriz y de consumo para artículos como componentes del tablero y carcasas protectores. PP y PE son populares en el embalaje y los artículos para el hogar debido a su naturaleza ligera y resistencia a los productos químicos. El nylon, conocido por su resistencia y durabilidad, a menudo se usa en aplicaciones exigentes como engranajes y componentes de la máquina. La capacidad de reciclar termoplásticos se alinea con prácticas sostenibles, reduciendo los desechos y reduciendo los costos de producción a través de la reutilización de materiales.

Los plásticos termosetizantes, incluidos epoxi y fenólicos, sufren un cambio químico irreversible cuando se calientan, lo que resulta en partes rígidas y resistentes al calor. Una vez moldeados, estos plásticos no se pueden remodelar, lo que los hace adecuados para aplicaciones de alto rendimiento que requieren estabilidad en condiciones extremas. El epoxi es conocido por sus excelentes propiedades y resistencia adhesivas, lo que lo hace ideal para recubrimientos y adhesivos que deben resistir ambientes hostiles. Los fenólicos, con su resistencia al calor superior, se usan comúnmente en componentes eléctricos y otras aplicaciones de alta temperatura, proporcionando aislamiento crítico e integridad estructural. Estos plásticos conservan sus propiedades bajo estrés térmico, haciéndolos esenciales en industrias como la maquinaria aeroespacial y pesada.

Los elastómeros, que incluyen caucho sintético y elastómeros termoplásticos (TPE), proporcionan flexibilidad y resiliencia similar al caucho. Estos materiales vuelven a su forma original después de la deformación, lo que los hace ideales para aplicaciones que requieren durabilidad y flexibilidad. Los elastómeros se usan comúnmente en la producción de sellos, juntas y componentes de tacto suave, donde la capacidad de resistir el estrés repetido sin deformación permanente es crítica. Se usan ampliamente en aplicaciones automotrices para sellos y productos de consumo para agarres ergonómicos. La versatilidad de los elastómeros permite a los fabricantes crear soluciones innovadoras, mejorando el rendimiento del producto al tiempo que mejora la experiencia del usuario a través de consideraciones de diseño táctil.

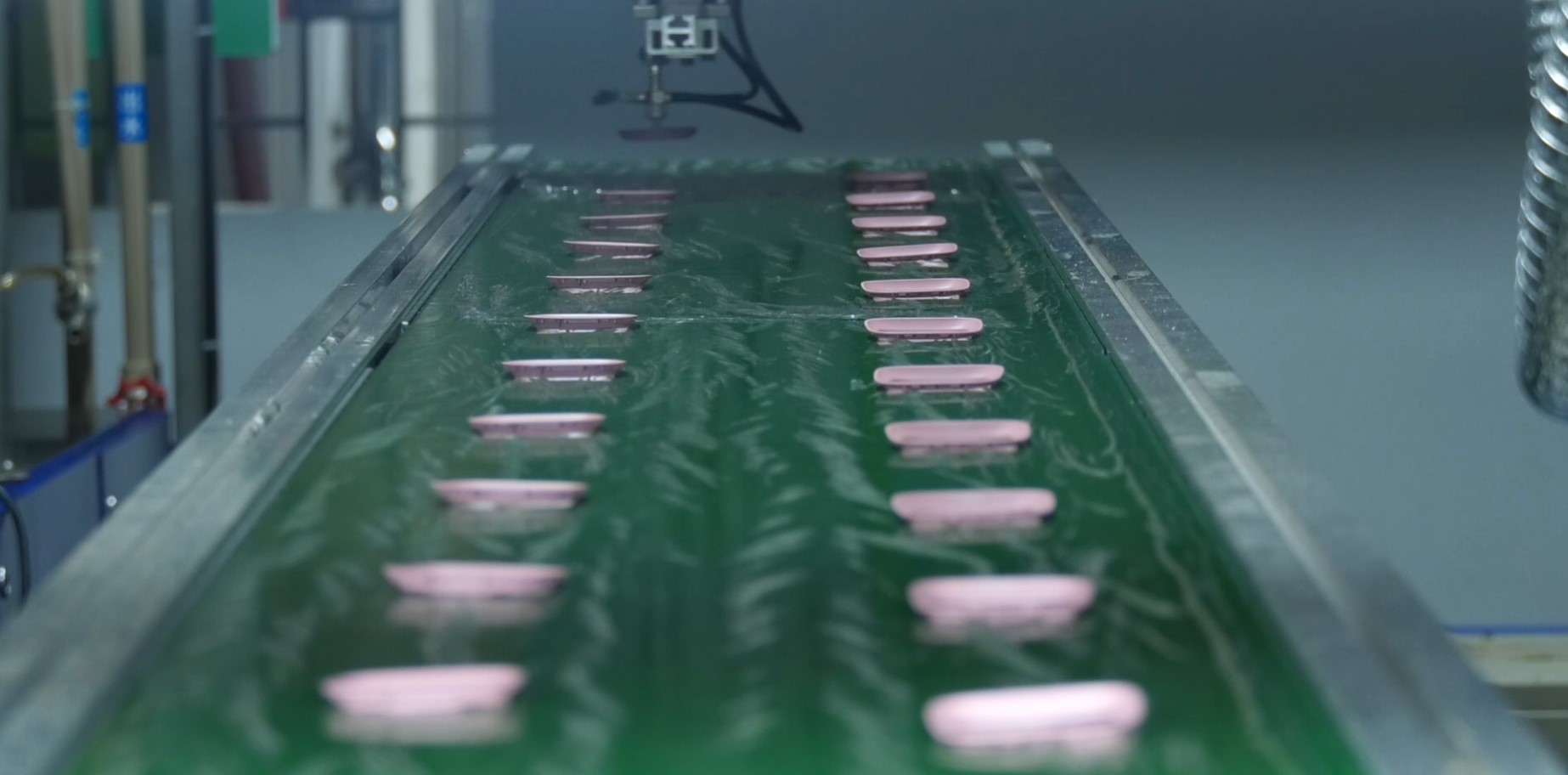

El moldeo por inyección ofrece una producción rápida, creando miles o incluso millones de piezas idénticas rápidamente. Su automatización garantiza la eficiencia, lo que la hace ideal para industrias de alto volumen como automotriz, electrónica y bienes de consumo.

El moldeo por inyección garantiza tolerancias estrictas y consistencia en piezas, crucial para industrias como los dispositivos aeroespaciales y médicos donde la precisión es vital. Este proceso garantiza piezas de alta calidad y confiables en grandes ejecuciones de producción.

El moldeo por inyección admite una amplia gama de materiales, desde termoplásticos comunes como ABS y PP hasta plásticos termosetizantes. Esta versatilidad del material permite que las propiedades personalizadas satisfagan las necesidades específicas de la industria.

La automatización reduce la necesidad de mano de obra manual, reduce los costos de producción y mejora la eficiencia. Esto hace que el moldeo por inyección sea rentable, especialmente para la fabricación a gran escala.

El moldeo por inyección minimiza los desechos controlando el uso del material. El exceso de plástico se recicla, lo que hace que el proceso sea más sostenible y rentable en comparación con otros métodos.

El diseño y la creación de moho pueden ser costosos, lo que hace que la moldura de inyección sea inadecuada para la producción a pequeña escala. Sin embargo, la producción a gran escala puede amortizar el costo del moho con el tiempo.

La creación de moho puede llevar semanas o meses, retrasando el desarrollo de productos. Los cambios de diseño también agregan más retrasos, lo que puede ser problemático para las empresas que necesitan prototipos rápidos.

Una vez que se crea un molde, hacer cambios de diseño es costoso y lento. Esto limita la flexibilidad, especialmente para productos que requieren actualizaciones o personalización frecuentes.

Debido a los altos costos iniciales, el moldeo por inyección es ineficiente para la producción corta. Los métodos como la impresión 3D o el mecanizado CNC son más adecuados para lotes o prototipos pequeños.

El costo del proceso de moldeo por inyección de plástico está influenciado por la complejidad del moho, la elección del material y el volumen de producción. Los moldes intrincados con múltiples cavidades requieren más recursos. Los plásticos de alto rendimiento y sus necesidades de procesamiento (por ejemplo, temperatura de fusión) también pueden aumentar los costos. Los costos laborales son más bajos que otros métodos, pero dependen de los niveles de automatización. Los volúmenes de producción más grandes reducen el costo por unidad debido a las economías de escala.

El moldeo por inyección es más rentable para la producción en masa que la impresión 3D o el mecanizado CNC. Mientras que la impresión 3D es ideal para prototipos o lotes pequeños, la eficiencia del moldeo por inyección en ejecuciones de alto volumen reduce los costos por unidad a pesar de los altos costos iniciales de moho. El mecanizado CNC tiene una mayor mano de obra y tiempos de producción más largos, lo que lo hace menos adecuado para la producción en masa.

Las reducciones de costos se pueden lograr simplificando diseños, seleccionando materiales rentables y utilizando moldes de múltiples cavidades para aumentar la eficiencia. La automatización, la planificación de la producción y el reciclaje de materiales reducen aún más los costos. La asociación con fabricantes experimentados garantiza un diseño y producción rentables.

Las tecnologías de la industria 4.0, incluidas las máquinas habilitadas para IoT, permiten el monitoreo de datos en tiempo real y el mantenimiento predictivo. El análisis de la IA optimiza la eficiencia de producción y minimiza el tiempo de inactividad pronosticando posibles problemas de la máquina antes de que surjan.

Los plásticos sostenibles como PLA y PHA, junto con materiales reciclados, reducen el impacto ambiental. Estos plásticos biodegradables están ganando popularidad en la fabricación, proporcionando alternativas ecológicas sin comprometer el rendimiento.

La IA y el aprendizaje automático están mejorando el control de calidad al detectar defectos temprano a través del análisis de datos. Los sistemas de inspección automatizados con visión por computadora mejoran la precisión de la detección de defectos, reduciendo las verificaciones manuales.

La impresión 3D acelera la creación de prototipos y la producción de moho, reduciendo el tiempo de mercado. Los enfoques híbridos que combinan la impresión 3D y el moldeo por inyección están mejorando la flexibilidad de diseño, especialmente para piezas personalizadas y de bajo volumen.

El moldeo por inyección de plástico es un proceso vital en la fabricación, que ofrece alta eficiencia, precisión y rentabilidad. Admite la producción en masa de diversos productos, desde automotriz hasta electrónica. Las innovaciones en la sostenibilidad y el control de calidad impulsado por la IA están mejorando el proceso. Para las empresas, la comprensión de las aplicaciones y las tendencias del moldeo por inyección es esencial para lograr una producción eficiente y ecológica.